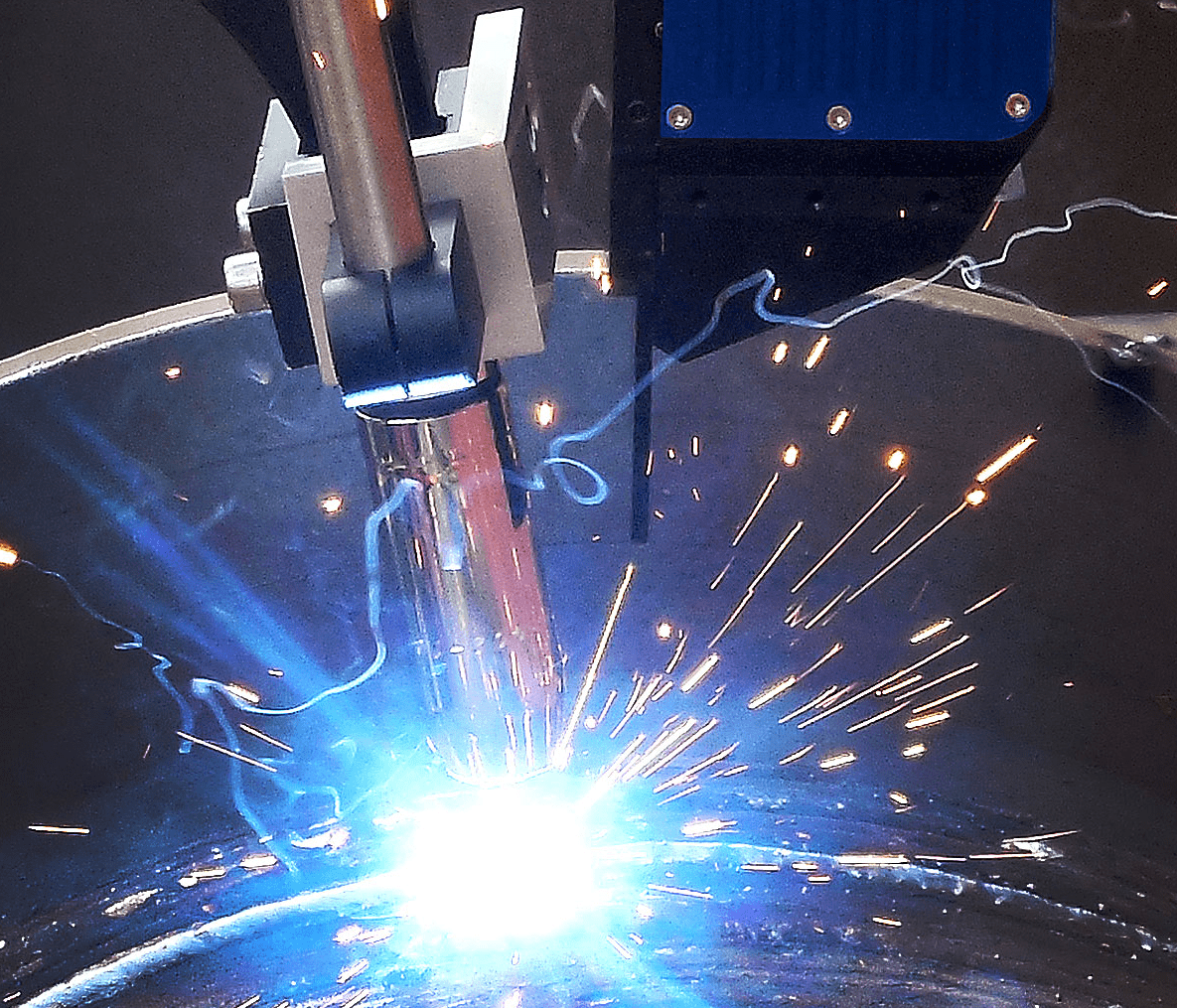

Sistemas para seguimiento de juntas en robots de soldadura MIG/MAG.

Los robots no cometen errores a la hora de soldar pero nosotros si, esto hace que la preparación de las piezas y las dispersiones hagan perder la junta de soldadura a los robots, ocasionado verdaderos problemas a las empresas que apuestan por la robotica.

En la actualidad cuando decidimos integrar en nuestro sistema de producción una célula robotizada donde se promete multiplicar por 3 la producción y reducir los costes no tenemos en cuenta la mayoría de las la veces que los robots no corrigen nuestros errores, errores en el diseño de los utillajes, de preparación, errores en la deformación de las piezas durante la soldadura por calentamiento, errores en la dispersión de las piezas por su fabricación y errores humanos a la hora de alimentar las pieza en el robot. Esto se convierte en una frustración para el responsable de producción a la hora que cuadrar los números que les había prometido. quien integro la célula.

El coste de una célula de soldadura en un factor muy importante a la hora de decidir si optamos por la robotizar, los integradores que ofertan estas soluciones llave en mano muchas veces omiten esos problemas de seguimiento de juntas o bien por desconocimiento o bien por el incremento de coste que supondría añadir un sistema de guía a la integración y quedarse fuera del precio.

Cuando se diseña la aplicación y se realizan las pruebas todo sale perfecto, el utillaje esta nuevo, las piezas están cuidadosamente colocadas y la antorcha de soldadura en perfectas condiciones, pero el problema viene cuando entra en producción y las piezas defectuosas superan las establecidas en el estudio, conclusión los números no salen.

SOLUCIONES PARA EL SEGUIMIENTO DE LAS JUNTAS.

La mayoría de los fabricantes de robots han desarrollado sistemas para corregir estos problemas de dispersión en las juntas, cada uno con su nombre comercial pero en definitiva tecnologías iguales unas de otras.

Estos sistemas van desde el más económico pero menos preciso y con más limitaciones, hasta el más sofisticado y caro, que además es capaz de hacer una inspección visual a las juntas soldadas de soldadura mediante cameras de alta definición.

Medición de la posición de la junta antes de la soldadura , Seam Finding.

- -Touch Sense (con contacto).

- -Laser Seam Finder (sin contacto).

- -Laser Seam Finding Camera (sin contacto).

- -Sistema de vision 2D (sin contacto).

Seguimiento de la junta en tiempo real durante la soldadura, Seam Tracking.

- Lectura de parámetros de arco (con contacto).

- Laser Seam Tracking camera (sin contacto).

- Mediciones de junta de soldadura, Seam Finding

Consiste en tomar medidas de la pieza a soldar y determinar su posición aplicando los nuevos valores de TCP antes de comenzar la soldadura, ya que durante la soldadura el sensor deja de medir.

Touch sense, este método consiste en tomar mediciones tocando la pieza con el hilo de soldadura o con la tobera, cuando la pieza es tocada se cierra un circuito eléctrico y queda registrada la posición en ese punto, con varias medidas programadas el robot determina la posición de la junta. Es uno de los sistemas más económico, pero tiene limitaciones no es válido para juntas con mucha dispersión ya que las mediciones podrían quedar fuera de la medición.

- Bajo coste.

- Se debe cortar el hilo de soldadura.

- Puede múltiples juntas.

- Puede detectar juntas en V o a solape (requiere mas puntos y tiempo).

- Se recomienda sistema de bloque de hilo (WIRE BRAKE) para juntas estrechas.

- Programación bajo macro fácil.

Laser Seam Finder, medición por láser más rápido que el anterior y más preciso aunque se basa en la misma idea, no requiere contacto con la pieza y es un láser el que se encarga de medir distintos puntos de la pieza para reubicar su posición.

- Mas rápido y preciso que sistema de contacto Touch Sense.

- Bajo coste.

- Elimina la necesidad cortar el hilo de soldadura.

- Puede detectar juntas en V o a solape (requiere mas puntos y tiempo).

Laser Seam Finding Camera es otro sistema de medición para la detección

las junta de soldadura pero en este caso la distancia se mide por triangulación por medio de una cámara y un láser puede hacer los mismo que los dos anteriores pero con algunas ventajas.

- Puede trabajar con todo tipo de materiales y con cualquier condición de luz

- Detección muy rápida de la posición junta de soldadura y ancho

Sistemas de visión 2D, son sistemas de visión clásicos que detectan la variación de posición de una pieza según una configuración en 2D, se usan tanto para soldadura como para cualquier otro tipo de aplicación así que no profundizaremos en ella.

Seguimiento de la junta de soldadura, Seam Tracking

Estos sistemas realizan un seguimiento de la junta en tiempo real, durante la soldadura y se van adaptando a los datos que va recibiendo de la posición de la junta durante el proceso.

Lectura de parámetros de arco, en el proceso de soldadura de una junta si la distancia del hilo con respecto al material base cambia, sus parámetros de soldadura (tensión, intensidad) también cambian para adaptarse a la nueva posición. Esto permite tener unos parámetros preestablecidos y que el robot cambie su posición para buscarlos, consiguiendo así estar siempre en la misma posición dentro de la junta y hacer su seguimiento.

- Adecuado para materiales de mas de 8 mm de espesor

- bajo coste

- se debe calibrar la inductancia del equipo de soldadura.

- permite hacer múltiples pasadas

Laser Seam Tracking camera, es el sistema mas completo de todos pero también el mas caro, es capaz de leer la junta durante el proceso de soldadura en cualquier condición de luz y de material su sistema se basa en una cámara de HD adaptada a las condiciones de luz de la del arco eléctrico y una luz láser que es leída por la cámara, esto permite hacer una lectura 3D de toda la junta por triangulación. Este sistema también permite revisar la junta de soldadura una vez terminada gracias a su medición 3D de alta precisión.

José Carlos M.

¡Comparte esta noticia!

Si lo deseas, puedes preguntar directamente al autor: