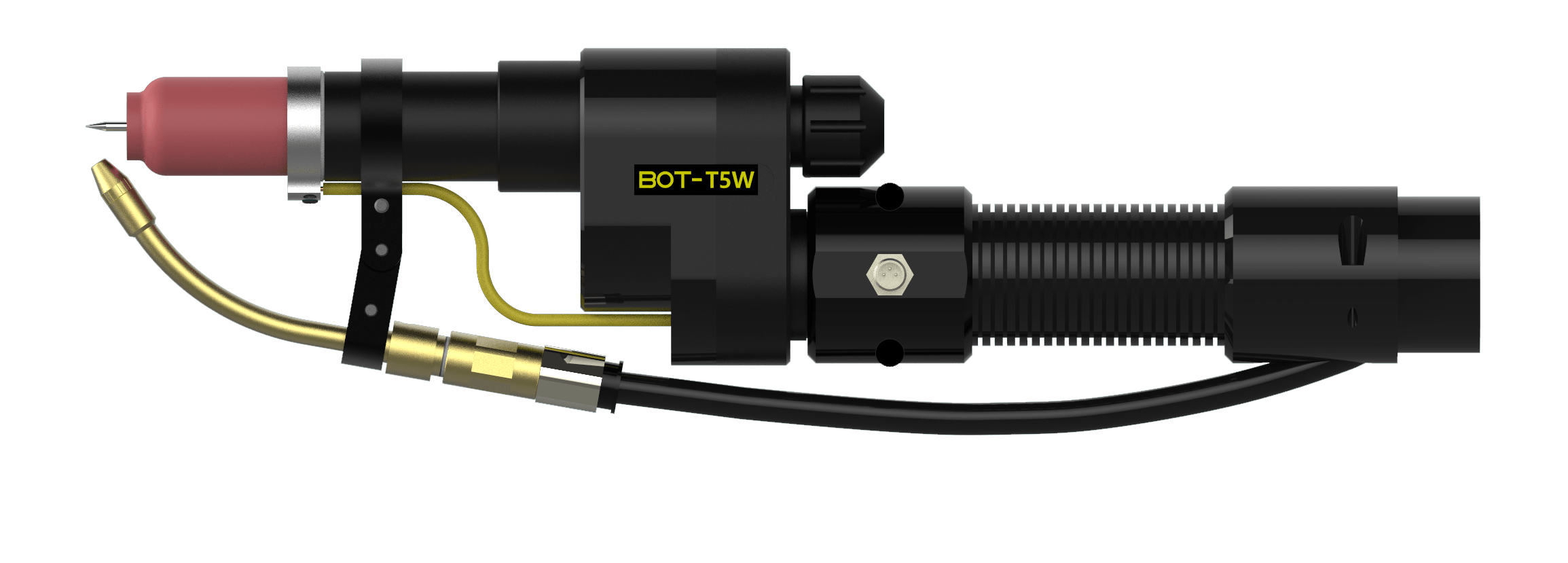

Soldadura TIG robotizada con alta frecuencia

La soldadura TIG robotizada con alta frecuencia puede tener varios problemas asociados, especialmente relacionados con la generación de arco, interferencias eléctricas y la repetibilidad del proceso. Aquí algunos problemas comunes y sus posibles causas/soluciones:

1. Fallas al iniciar el arco (no enciende o tarda)

Causas posibles:

• Mal contacto a tierra o cableado suelto.

• Contaminación en la punta del electrodo (óxido, desgaste).

• Configuración incorrecta de la alta frecuencia (modo continuo vs. solo arranque).

• Mala programación del robot (posición demasiado alejada del inicio).

• Gas de protección insuficiente o mal dirigido.

Soluciones:

• Verificar conexión a tierra y estado del electrodo (limpiar o reemplazar).

• Ajustar parámetros de HF al modo adecuado.

• Revisar la posición inicial del robot.

• Asegurar un buen flujo y cobertura de gas inerte.

2. Interferencias eléctricas en el sistema del robot

Causas posibles:

• Alta frecuencia mal apantallada o demasiado potente.

• Cables de señal y potencia mal separados o mal protegidos.

• Falta de filtros EMI/EMC en el sistema de control.

Soluciones:

• Usar cables apantallados y separar bien señales de potencia.

• Añadir filtros de ferrita o módulos de supresión de EMI.

• Asegurarse de que el sistema de soldadura esté bien conectado a tierra.

3. Inestabilidad del arco (chispazos, arco errático)

Causas posibles:

• HF activada en modo continuo innecesariamente.

• Electrodo tungsteno contaminado o incorrecto para el material.

• Problemas en el caudal de gas.

Soluciones:

• Ajustar HF solo para arranque (no en modo continuo si no se requiere).

• Usar electrodo adecuado (Thoriado, Lanthanado, etc.) bien afilado.

• Revisar caudalímetro, boquilla y estado de los consumibles.

4. Problemas de repetibilidad en el encendido

Causas posibles:

• Variaciones en la distancia de punta a pieza.

• Contaminación en la pieza base.

• Movimiento inconsistente del robot.

Soluciones:

• Ajustar programación para mantener distancia constante.

• Limpiar superficie de la pieza antes de soldar.

• Revisar y calibrar el robot periódicamente.

Si estás haciendo soldadura TIG robotizada sobre acero al carbono. En ese caso, la alta frecuencia puede generar problemas específicos debido a la naturaleza conductiva del material y su susceptibilidad a oxidación o contaminación superficial.

Soldar acero al carbono con TIG robotizado y encendido por alta frecuencia, Problemas comunes y soluciones en TIG robotizado sobre acero al carbono

1. Encendido intermitente del arco

Causa:

• Superficie oxidada o contaminada (aceites, pintura, etc.)

• Alta frecuencia no está bien dirigida o mal ajustada.

Solución:

• Asegurar la limpieza perfecta en la zona de inicio (ideal: limpieza mecánica + solvente).

• Ajustar el encendido por HF en modo “start only” (HF solo para encendido, no continuo).

• Verificar que la boquilla y electrodo estén bien centrados.

2. Interferencias en el controlador del robot

Causa:

• Alta frecuencia genera ruido eléctrico que afecta señales.

Solución:

• Instalá filtros EMI en el sistema del robot.

• Usá cables apantallados para señales de control.

• Separá físicamente los cables de potencia de los cables de señal.

• Buena puesta a tierra común entre fuente TIG y robot.

3. Falta de repetibilidad del encendido

Causa:

• Posicionamiento del robot fuera de tolerancia (punta demasiado lejos o cerca).

• Electrodo desgastado o mal afilado.

Solución:

• Programar el robot con una distancia de arco precisa (ideal: 2–3 mm).

• Mantener electrodo afilado y limpio.

• Usar una rutina de limpieza/reemplazo del electrodo cada X ciclos.

4.Oxidación o contaminación en la zona de soldadura

Causa:

• Gas de protección (argón) mal direccionado o insuficiente.

Solución:

• Asegurá caudal entre 8–12 l/min.

• Usá una boquilla cerámica con difusor para mayor cobertura.

• Verificá preflujo y postflujo de gas (importante en TIG).

5.Mala penetración o soldadura inconsistente

Causa:

• Parámetros de corriente o velocidad del robot mal ajustados.

Solución:

• Ajustar la corriente según espesor (ej: 70–100 A para 2 mm de espesor).

• Verificar velocidad de avance y compensarla en curvas o esquinas.

• Evitar sobrecalentamiento para no deformar la pieza.

.

¡Comparte esta notícia!

Si lo deseas, puedes preguntar directamente al autor: