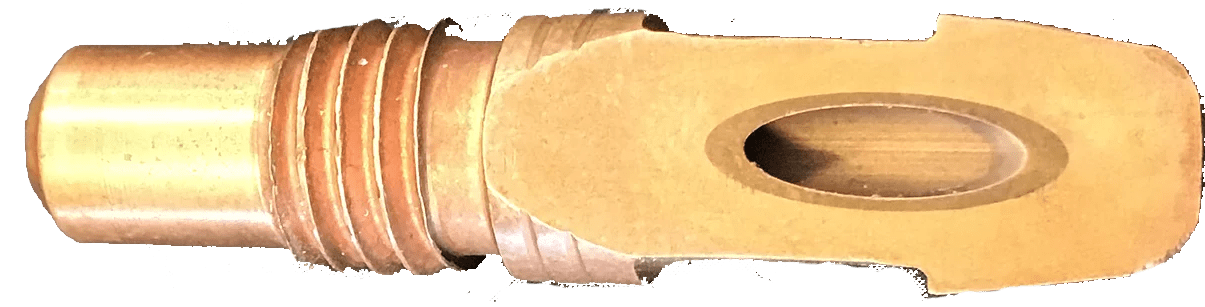

Las puntas de contacto para soldadura MIG/MAG, un elemento fundamental.

Las puntas de contacto un elemento fundamental para que nuestras antorchas funcionen perfectamente y que cada día se desestima más su importancia.

Desvelaremos algunos mitos y leyendas que los fabricantes argumentan para poder diferenciarse del resto de sus competidores.

Las puntas de contacto se fabrican casi en su totalidad en cobre y se emplean aleaciones de este para variar ligeramente sus características en función de la aplicación de soldadura, las puntas de contacto son las encargadas de transmitir toda la potencia al hilo de soldadura y proporcionar la estabilidad del arco, pero la pregunta es ¿qué tipo de punta debo emplear en cada caso?, pues aquí va la respuesta:

Estos son los principales tipos de puntas en soldadura MIG/MAG:

- Puntas de cobre electrolítico.

- Puntas de aleación de cobre, cromo y circonio.

- Puntas especiales para hilos de aleaciones de aluminio.

- Puntas bi-componentes.

- Puntas con superficies plateadas.

Puntas de cobre electrolítico.

Las puntas de contacto de uso general para hilos de acero al carbono suelen ser puntas de cobre electrolítico 99,9%, estas soldaduras no requieren ningún tipo de cuidado especial y suelen funcionar bastante bien por lo general hasta intensidades de 250 A, pero a mayores intensidades esté tipo de cobre se calienta en exceso y sufre un desgaste prematuro.

Puntas de aleación de cobre, cromo y circonio.

Las aleaciones de acero-cromo-níquel o lo que es lo mismos los aceros inoxidables, este tipo de aceros tiene una dilatación media que se ve incrementada por su baja conductividad térmica y será más recomendable utilizar puntas de cobre aleadas con cromo y circonio, esta puntas poseen más dureza que las de cobre electrolítico y menos dilatación térmica lo que favorece el deslizamiento de estos aceros con poca conductividad. Ademas tienen un menor desgaste a altas temperaturas lo que las hace muy interesantes para soldadura en alta intensidad y sistemas donde las exigencias son mayores, en contra tienen una conductividad térmica del orden de un 20% menor que el cobre de uso general (Cu-ETP) y son menos económicas.

Puntas especiales para hilos de aleaciones de aluminio.

Por ultimo hablaremos de las puntas destinadas a las soldadura de Aluminio, estas puntas son de cobre electrolítico pero debido a la gran dilatación térmica del aluminio a poca temperatura el diámetro interior de estas puntas esta algo sobre dimensionado para que el hilo de aluminio no quede bloqueado al calentase, suelen ir marcadas con una A continuación de la media del hilo de soldadura. Hoy en día y debido a la mala calidad de las puntas de contacto de origen asiático los diámetros interiores de las puntas de contacto son mayores y muchas veces es posible utilizar una punta estándar para aluminio sin que esto afecte a la soldadura, pero no es la mejor opción porque son diámetros inestables y no podemos controlar su uniformidad.

También existe la posibilidad de usar puntas de gran longitud (mayor de 40 mm), con una buena refrigeración, se ha comprobado que este tipo de puntas pueden funcionar perfectamente en la soldadura de aluminio sin ser específicamente para ello, esto se consigue porque tanto la punta como el hilo de soldadura de aluminio se calientan menos al tomar la corriente y las dilataciones entre ellos son menores.

Puntas bi-componentes.

Sin embargo si que hay un tipo de puntas que utilizan un bi-componente, en su exterior es cobre 99.9% pero su interior es un cobre de mayor dureza, con esto se consigue mantener la conductividad eléctrica de la punta pero darle mayor dureza al desgaste por el paso del hilo.

Están puntas tiene un precio mayor porque su fabricación es mas compleja pero son altamente recomendables en aplicaciones de soldadura robótica, donde las menores paradas compensan sobradamente que el incremento del coste.

Puntas con superficies plateadas.

Existen otro tipos de puntas con baños de plata y combinaciones de varios materiales que prometen durar más y ser más eficientes, pero nada de esto bajo mi criterio tiene ninguna explicación que justifica la el aumento de precio de estas puntas especiales, puesto que los baños superficiales apenas tiene unas micras de espesor y es conocido que la dureza de la plata es muy baja, por lo que posiblemente en baño se eliminara al poco tiempo por el paso del hilo de acero siendo nula su eficacia.

En conclusión, debemos usar las puntas que más se adecuen a nuestro trabajo, no olvidemos que el objetivo de un sistema de producción es ser lo mas eficiente posible y en eso cuenta tanto la duración de tu punta de contacto como el coste de esta.

José Carlos Moreno

29/03/2019