Conoce mejor las guías de hilo para soldadura robotica y manual

Hoy vamos a hablar sobre otro elemento muy importante a la hora de soldar son sistema MIG/MAG, es la guía del hilo que utilizan las antorchas, también llamada sirga. Este elemento es el responsable de guiar el hilo desde la devanadora de la maquina hasta la punta de contacto de la pistola en longitudes que pueden llegar hasta 6 metros en sistemas sin Push-Pull donde las longitudes pueden ser mayores.

En el mercado hay una gran variedad de estas guías de hilo pero vamos a diferencian dos grandes grupos:

Guías de hilo metálicas.

Guías de hilo plásticas.

Guías de hilo metálicas.

Destinadas para el uso en aceros al carbono y aceros inoxidables, aunque para estos últimos hay otras opciones que luego contaremos.

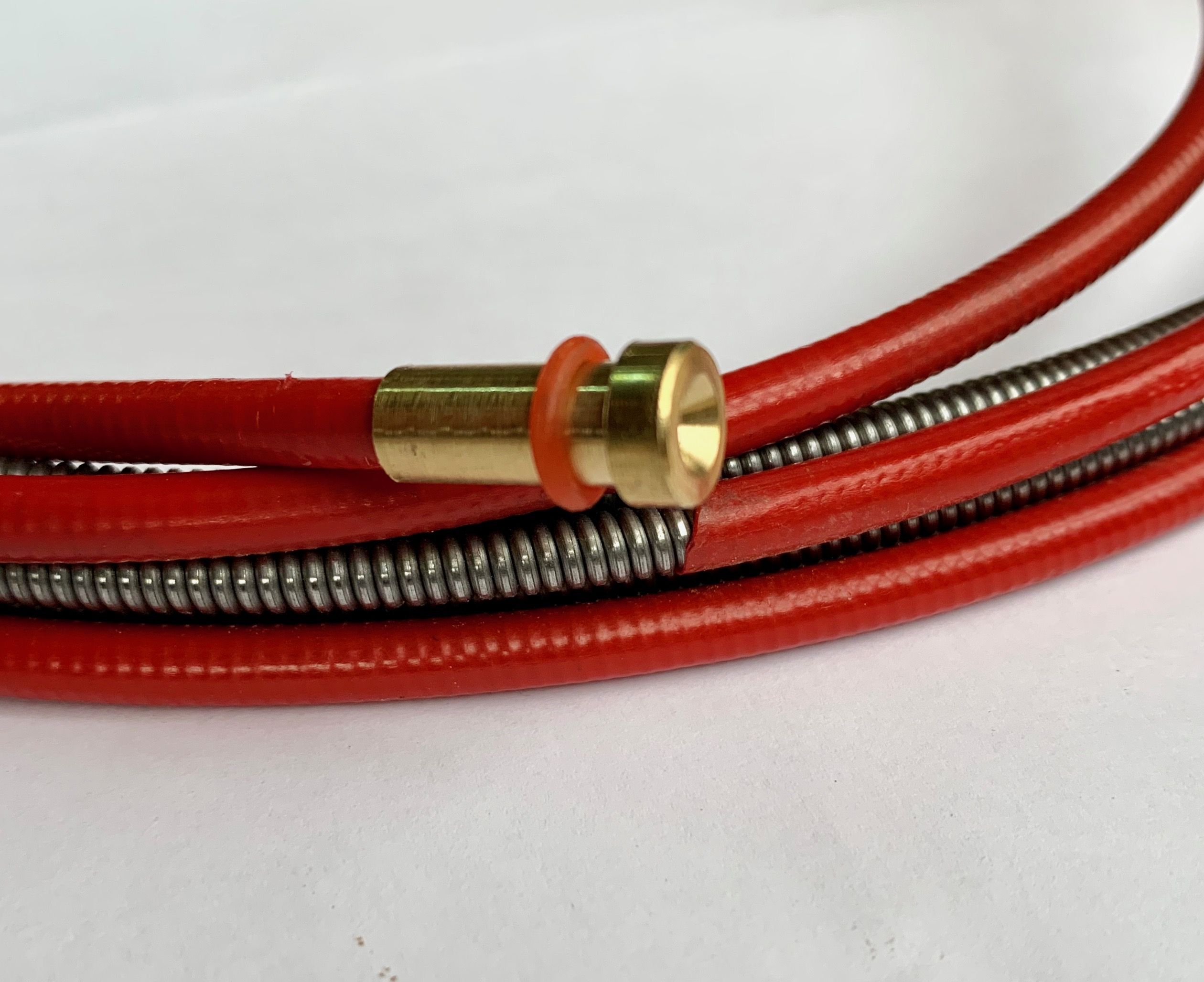

Básicamente se fabrican en acero al carbono con un tratamiento de temple y revenido para mantener su rigidez, a estas sirgas se les recubre de una camisa de plástico generalmente PVC con color que indica su diámetro del hilo, los colores mas usuales para los sistemas de conexión euro.

- Revestimiento azul para hilos de 0.6-0.8 mm

- Revestimiento rojo para hilos de 1.0-1.2 mm

- Revestimiento negro para hilos de 1.0-1.6 mm

- Revestimiento amarillo para hilos de 1.6-2.0 mm

- Revestimiento verde para hilos de 2.4 mm

Hay más opciones y colores menos usuales que no vale la pena mencionar.

El revestimiento se hace necesario para reducir el escape de gas por la sirga y que no retroceda hacia el conector escapando por la entrada del hilo, pero incluso con el revestimiento esto sucede y tenemos perdidas de gas del orden de 5-10 %, esto es debido a que el extremo final de la sirga se elimina el forro para evitar que funda con el calor y en esa zona se produce el retroceso. Eliminar totalmente las pérdidas de gas en un sistema abierto es muy difícil, pero se intenta reducir al máximo por el coste que supone.

Hay sirgas sin forro exterior que se utilizan para los sistemas donde el gas va totalmente separado de la conducción del hilo, aquí las pérdidas de gas son nulas o despreciables.

Existe un tipo de sirga metálica fabricada en bronce, estas sirgas son más costosas, pero dan buenos resultados sobre hilos de acero, gracias a su mejor deslizamiento y ausencia de magnetismos acumulado por el paso de la corriente. Es aconsejable utilizarlas en aceros inoxidables por dos motivos, tienen un mejor deslizamiento y con contaminan el hilo con carbono como sucede en las guías de acero al carbono, solo destacar que no son demasiado rígidas y se doblan con facilidad por lo que es aconsejable que el conducto que soporta la sirga sea lo más ajustado y rígido posible para compensar su falta de rigidez.

Guía de hilos plásticas.

Este tipo de guías se usan principalmente para aleaciones de aluminio o hilos blandos como las aleaciones de CuSi donde es importante que la guía no desbaste el hilo y el deslizamiento sea suave.

Son fabricados en distintos materiales como en Teflón (PTFE), poliamida (PA6), o incluso los de baja calidad como polietileno

Los de Teflón son los que mayor temperatura aguantan (260ºC) y no necesitan una puntera metaliza de apoyo para la zona caliente (cuello de la pistola), pero en contra son menos rígidos y el hilo de soldadura no es guiado con la suficiente rigidez. Por otro lado, las sirga de poliamida aguantan algo menos de temperatura (100ºC) pero su mayor rigidez hace que el hilo se guie mejor y presente menos dificultades para soldar, este tipo de sirgas sí que necesitan una puntera de acero o bronce con 30 o 40 cm en la zona del cuello o el calor las deformaría.

Con respecto al resto de materiales como el polietileno la única ventaja que aportan es que son más baratos por eso muchos fabricantes los venden como Teflón con grafito (dándole un color gris) o como poliamida, pero en realidad no es un material adecuado para guía de hilo sufriendo un desgaste significativo en poco tiempo y durando menos.

La elección de la guía adecuada es básica para el deslizamiento del hilo y saber que hilo y guía utilizas te ayudara a tener una soldadura más estable y un mejor día de trabajo.

José Carlos M.

¡Comparte esta noticia!

Si lo deseas, puedes preguntar directamente al autor: